Η τσεχική φίρμα δεν εφαρμόζει τις πιο προηγμένες τεχνολογίες μόνο στα αυτοκίνητά της. Οι μονάδες παραγωγής είναι από τις πιο σύγχρονες στον κόσμο, υιοθετώντας την ψηφιοποίηση στα περισσότερα τμήματα.

Οι μηχανικοί της Skoda έχουν αναπτύξει έξυπνες, καινοτόμες λύσεις και εφαρμογές στις λειτουργίες των εργοστασίων, οι οποίες αναφέρονται στο σύνολό τους ως Industry 4.0. Ο συγκεκριμένος όρος συνδέεται με αυτοματισμό μεγάλης κλίμακας και εκτενή χρήση ρομπότ σε όλες τις διαδικασίες κατασκευής, αλλά καλύπτει και τη μελέτη και ανάλυση όλων των δεδομένων που προκύπτουν στην καθημερινή λειτουργία του εργοστασίου, με σκοπό να γίνει η παραγωγή απλούστερη, ταχύτερη και πιο αποτελεσματική.

Εκτός από τα σύγχρονα ρομπότ, ο όρος περιλαμβάνει πολλές λιγότερο προφανείς λύσεις που έχουν ένα κοινό χαρακτηριστικό: είναι απλές, αλλά η υιοθέτησή τους έγινε δυνατή μόνο χάρη στις ψηφιακές τεχνολογίες των τελευταίων ετών και την ανάπτυξη της Τεχνητής Νοημοσύνης (Artificial Intelligence – AI).

Για παράδειγμα, κάθε μηχανή εκπέμπει χαρακτηριστικούς ήχους που μπορούν να μελετηθούν από την τεχνητή νοημοσύνη. Όταν ανιχνευθεί ένας απροσδόκητος νέος ήχος, ενημερώνεται ο χρήστης ότι κάτι δεν πάει καλά. Αυτό καθιστά δυνατή την ανίχνευση πιθανών βλαβών προτού προκαλέσουν οποιαδήποτε ζημιά:

Με τη χρήση τεχνητής νοημοσύνης το «Sound Analyzer» βοηθά στον γρήγορο και ακριβή εντοπισμό της ανάγκης για οποιαδήποτε συντήρηση. Η τεχνολογία μπορεί να αναγνωρίσει δέκα δείγματα με ακρίβεια άνω του 90%.

Στο χυτήριο όπου κατασκευάζονται τα μπλοκ κινητήρων, το καθένα σημειώνεται με «κωδικό datamatrix», το ισοδύναμο του γνωστού κωδικού QR. Το σήμα δημιουργείται με ειδική βελόνα. Το πλεονέκτημα του κωδικού datamatrix είναι η ανθεκτικότητα στη θερμότητα, τις χημικές ουσίες και την τριβή. Αυτό επιτρέπει τον έλεγχο της σωστής θέσης, τη σωστή στιγμή, σε κάθε στάδιο παραγωγής, γεγονός που αποτρέπει την ανάμειξη παρόμοιων ανταλλακτικών.

Μια άλλη έξυπνη ιδέα που βασίζεται στην «AI» είναι η παρακολούθηση της κατάστασης των ρουλεμάν στους μεταφορείς ολίσθησης. Μέσω θερμικών καμερών, οι μηχανικοί παρακολουθούν τη θερμοκρασία των ρουλεμάν των αυτόματων μεταφορέων. Αυτό τους επιτρέπει να αντικαθιστούν προληπτικά τα ρουλεμάν κοντά στο τέλος της διάρκειας ζωής τους.

Σύγχρονες λύσεις χρησιμοποιούνται και στο κέντρο CKD στη Mladá Boleslav. Χάρη στην εφαρμογή OPTIKON, το πρόγραμμα υπολογίζει πώς πρέπει να φορτωθούν οι παλέτες για να αξιοποιηθεί στο μέγιστο η χωρητικότητα κάθε κοντέινερ. Και μόνο η αύξηση της χρησιμοποιούμενης χωρητικότητας του κάθε εμπορευματοκιβώτιου από 71 σε 72 m3, εξοικονομεί ετησίως περίπου 240 εμπορευματοκιβώτια και 127 τόνους εκπομπών CO2 από τη μεταφορά τους με πλοία.

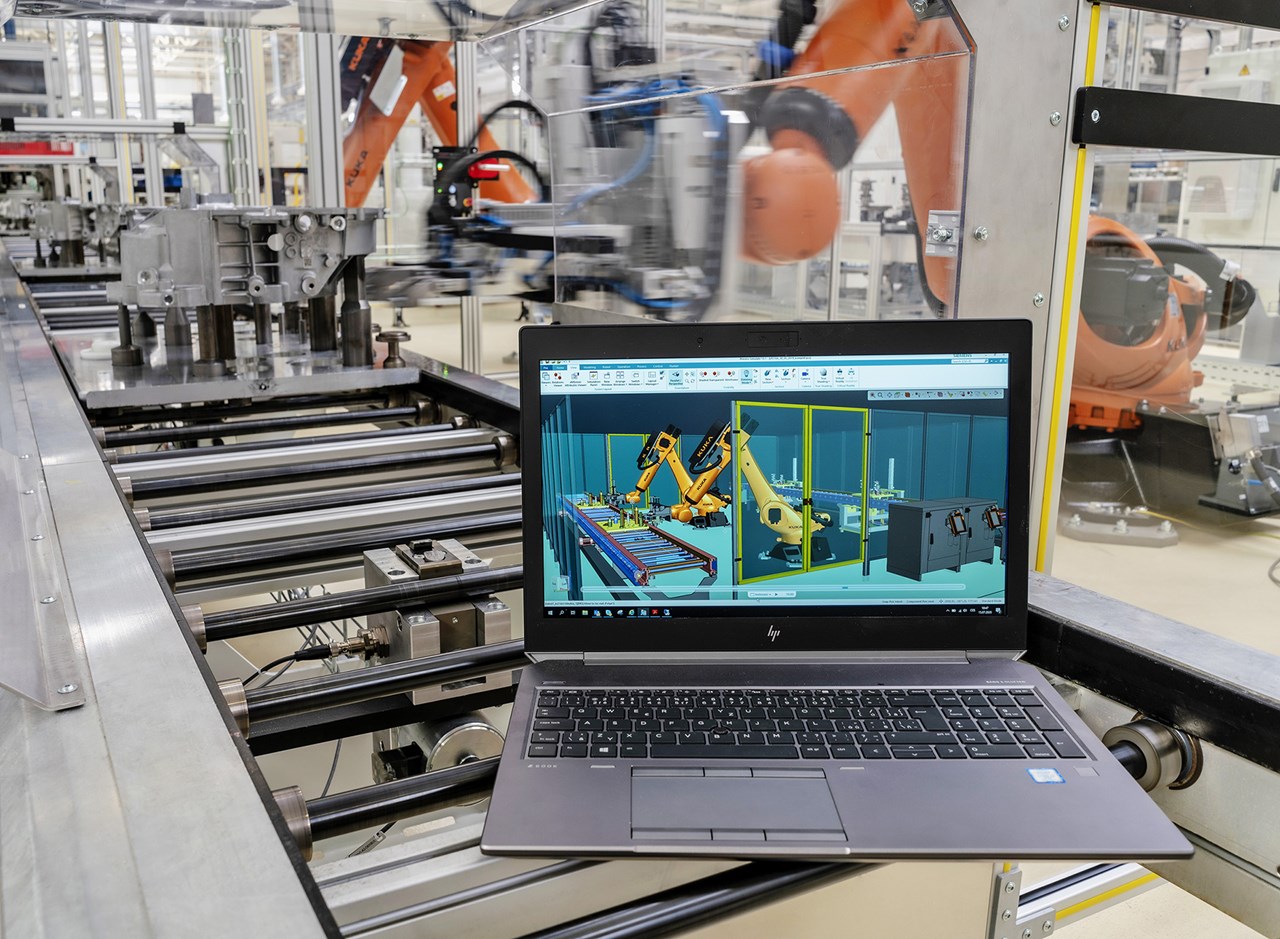

Ένα άλλο μάθημα αποτελεσματικότητας δοκιμάστηκε πρόσφατα στο Vrchlabí. Ένας νέος χώρος εργασίας ενσωματώθηκε στην παραγωγή χωρίς αυτή να διακοπεί. Αυτό έγινε εφικτό με την τεχνολογία «ψηφιακού δίδυμου» (digital twin), όπου ένας νέος σταθμός ρομπότ, δοκιμάστηκε για πρώτη φορά πλήρως αποκλειστικά στο εικονικό περιβάλλον.

Τέλος, για τη μεταφορά υλικών χρησιμοποιούνται ειδικά ρομποτικά βαγονέτα, τα οποία διαθέτουν σαρωτή που τα βοηθά να κινούνται στον χώρο με ασφάλεια. Έχοντας έναν χάρτη του χώρου στους εγκέφαλούς τους, επικοινωνούν με τα τμήματα του εργοστασίου και προσαρμόζονται αμέσως στην τρέχουσα κατάσταση.

Φέρνουν εξαρτήματα στη γραμμή παραγωγής ακριβώς όταν χρειάζεται και αποφεύγουν αυτόματα τα απροσδόκητα εμπόδια στη διαδρομή.